機械制造原理:這發動機,一看就不簡單

2017-07-11 by:CAE仿真在線 來源:互聯網

一、斯特林發動機是如何出現的

17和18世紀是個天才輩出的時代,在巴黎,1個銅板可以買3個天才。瓦特給蒸汽機加上了調速器,人類進入了蒸汽時代,繼而有了火車、輪船。只是這個蒸汽機太耗煤,當時有人認為,如果用熱的氣體來代替蒸汽,就可以避免蒸汽因冷凝造成的熱損失。

英國的科學家羅伯特·斯特林(Robert Stirling)根據這一設想,于1816年發明了外部燃燒的閉式循環熱空氣機,即“斯特林發動機”(Stirling Engine)。由于當時缺乏良好地耐熱材料,而且那時法國的工程師尼古拉·萊昂納爾·薩迪·卡諾還沒有提出卡諾循環,人們對熱氣機的性能了解很有限,已知機器的效率和功率都很低;19世紀中葉以后,隨著高效率的內燃機的發明和石油的大量開采,斯特林發動機的研制工作就停止了。

1938年,隨著荷蘭飛利浦公司重新研制斯特林發動機,現代意義上的斯特林發動機出現了;不過一個做燈泡的公司研制發動機,有點難為他們了,如果是上汽做,肯定比他們做得好。隨著技術的進步,人們采用了傳熱好、粘度小的氫氣或氦氣作為工質,研制成功了各種類型的斯特林發動機,將他們用于衛星、汽車、輪船、潛艇、甚至人造心臟上。

斯特林發動機是一種封閉循環回熱式發動機,它由燃料在外部燃燒加熱工質,工質吸熱后膨脹推動活塞做功,工質被活塞壓縮時冷卻,如此循環。為保證發動機的連續工作,因此一般還需要一個配氣活塞和回熱器。根據這些零件的配置和結構,一般可分為α、β和γ型。

二、斯特林發動機的發明者

斯特林,英國物理學家,熱力學研究專家。斯特林對于熱力學的發展有很大貢獻。他的科學研究工作主要是熱機。熱機的研制工作,是18世紀物理學和機械學的中心課題,各種各樣的熱機殊涌而出,不斷互相借鑒,取長補短,熱機制造業興旺起來,工業革命處于高潮時期。

三、斯特林發動機的工作原理

1816年蘇格蘭人羅伯特?斯特林發明了斯特林發動機,是一種用外部熱源加熱使活塞往復運動的外燃機,外部熱源連續加熱發動機的熱缸,外部冷源連續冷卻發動機的冷缸,適用于各種熱源,下面通過一個原理模型來介紹它的工作原理。

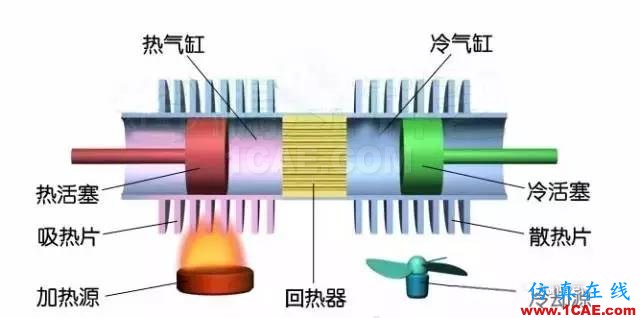

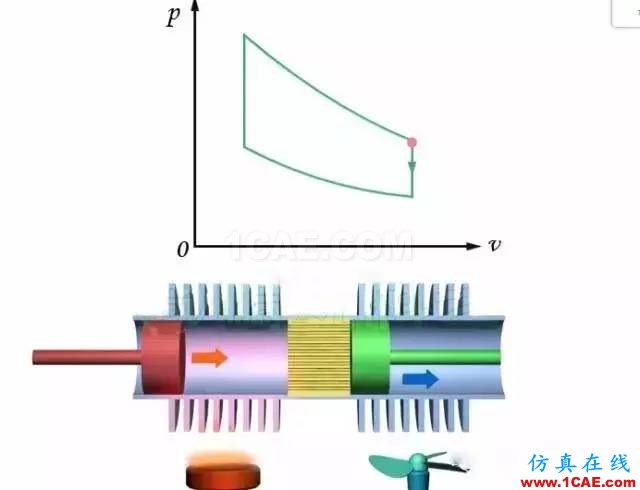

圖1是該原理模型的結構,模型有一個熱氣缸與一個冷氣缸(氣缸為剖面表示),熱氣缸上有吸熱片幫助吸熱,冷氣缸上有散熱片幫助散熱,兩個氣缸通過回熱器連通;在氣缸內充有氣體作為工質,工質不會向外泄漏。熱活塞可在熱氣缸中往復移動,冷活塞可在冷氣缸中往復移動,熱氣缸外有加熱源對氣缸內氣體進行加熱,冷氣缸外有冷卻源吸收氣缸內氣體的熱量。

圖1 斯特林發動機原理模型

加熱源由爐火表示,冷卻源用風扇表示;回熱器有較大的熱容量與很好的導熱性,比回熱器溫度高的氣體通過回熱器時,回熱器吸收氣體的熱量;比回熱器溫度低的氣體通過回熱器時,氣體吸收回熱器的熱量;對于該模型我們假設回熱器空間容量很小(內部氣體可忽略),假設氣缸導熱性能很好。

兩個活塞通過一個機構相連接,按一定的規律移動。下面將演示模型是如何工作的,圖2是運行第一階段起始狀態。

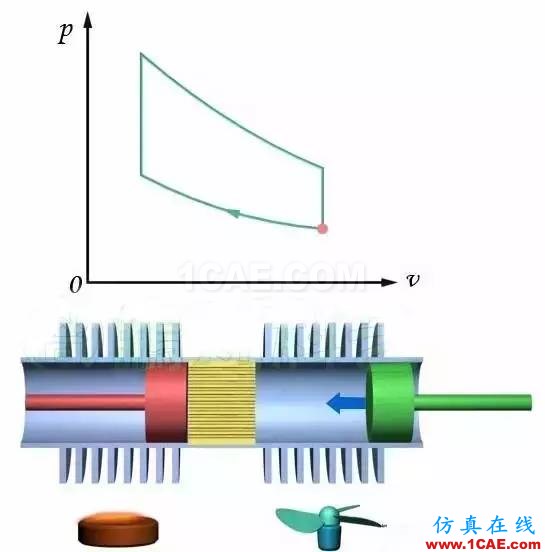

圖2 斯特林循環——等溫壓縮

運行開始,機構推動冷活塞向左移動,熱活塞不動,冷氣缸中氣體被壓縮,向氣缸外放出的熱量由冷源吸收,氣體溫度不變。運行下一步進入第二階段,圖3是運行第二階段起始狀態。

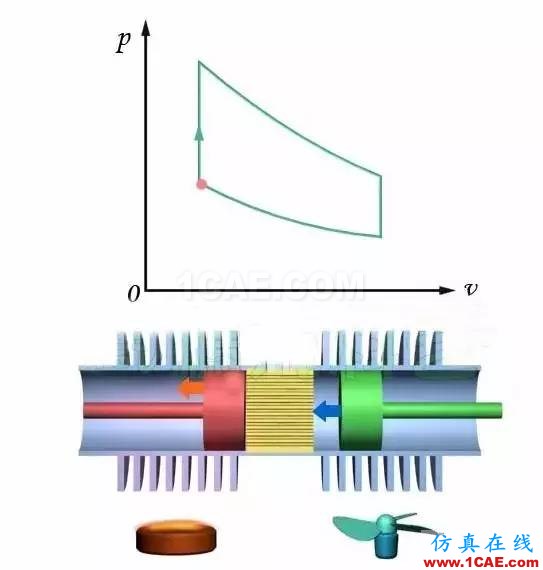

圖3 斯特林循環——等容升溫

機構繼續推動冷活塞左移,在氣體壓力與機構控制下熱活塞與冷活塞同步左移,冷氣缸中的氣體通過回熱器進入熱氣缸,氣體在通過回熱器時溫度升高氣壓升高。運行下一步進入第三階段,圖4是運行第三階段起始狀態。

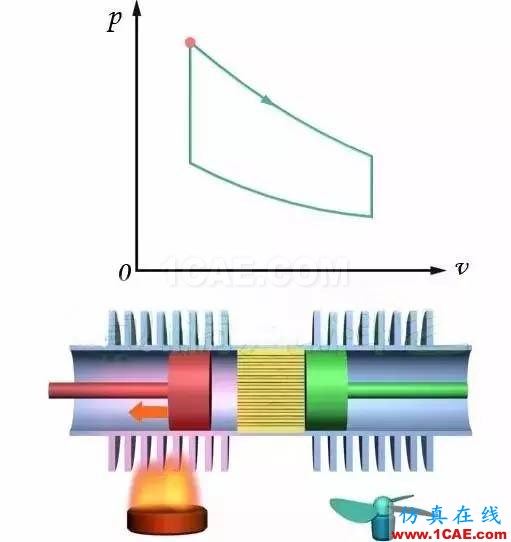

機構控制冷活塞不動,高壓氣體膨脹推動熱活塞向左移動,向外部做功,加熱源使熱氣缸中氣體在膨脹做功時溫度不變,減緩氣壓下降,熱活塞移動到熱氣缸端頭。運行下一步進入第四階段,圖5是運行第四階段起始狀態。

圖5 斯特林循環——等容冷卻

機構控制熱活塞與冷活塞同步右移,氣體通過回熱器時把熱量傳給回熱器,氣體溫度降低,氣體壓力下降,等到活塞移動到氣缸端頭,整個運行完成,四個階段構成一個循環,然后又進入第一階段起始狀態,開始下一個循環,這個循環稱為斯特林循環。

以下是斯特林循環模型的運行動畫

斯特林循環模型工作原理

以上是理想的斯特林循環,理想的斯特林循環有很高的熱效率,上例中加熱源與冷卻源間歇工作是為了表示理想斯特林循環的實現,實際上加熱源與冷卻源可連續工作,機構仍可工作,只不過循環曲線的拐角會變得園一些,效率會低一點。根據該原理有多種結構可近似實現斯特林循環,在后面將擇主要介紹。

在實際應用中也有按照這個基本原理結構制成的斯特林發動機,輸出往復的直線運動,可直接帶動直線發電機發電。

在上面斯特林循環圖的上方有一個熱力狀態坐標圖,縱坐標p是氣缸內氣體的壓力,橫坐標v是氣缸內氣體的體積,稱之為壓容圖或p-v圖,是分析熱機效率的主要圖形之一。坐標內的閉環曲線就是氣缸內氣體的壓力與體積的變化曲線,循環曲線的面積代表該斯特林機在一個循環所做的有用功,曲線上的紅點位置對應活塞的運行狀態與位置。

四、斯特林發動機分類

1、配氣活塞式

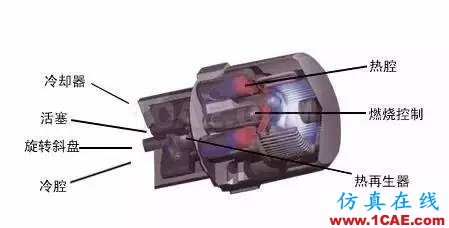

配氣活塞斯特林發動機分為β型和γ型兩種。基本的β型斯特林發電機只有一個氣缸,氣缸內有一個配氣活塞和一個動力活塞。配氣活塞的作用是將氣體按斯特林循環的規律在熱腔和冷腔內轉移。動力活塞的作用是在壓縮過程中將氣體壓縮,在膨脹過程中受氣體推動,輸出機械功。兩個活塞的協調運動產生了完整的斯特林循環所需的氣體流動過程。

γ型斯特林發動機和β型相似,區別在于動力活塞和配氣活塞分別在兩個氣缸內。兩種發動機的配氣活塞的兩端壓力差都接近零,因此不需要設計密封結構,但其活塞桿處有滑動密封的要求。動力活塞兩端的壓力差較大,靠近工質的一端壓力最大值接近發動機循環壓力最大值,必須采用密封結構以防止工質泄漏和壓力損失。

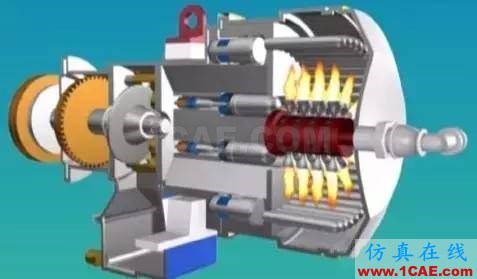

2、雙活塞式

一臺完整的α斯特林發動機至少有兩個氣缸,每個氣缸中各有一個活塞。推動工質做等溫壓縮的活塞稱為冷腔活塞或壓縮活塞;工質在等溫膨脹時向外做工而推動的活塞稱為熱腔活塞或膨脹活塞。在實際的α型斯特林發動機做功時,兩個活塞在循環過程中都承擔著傳遞功率的功能;活塞兩端壓力差大,必須采用密封結構以防止工質泄露。但活塞桿或連桿則不需考慮密封。

五、斯特林發動機優點

1、污染水平低

該產品在生產過程污染排放被控制在最低水平。熱氣機運行時,由于燃料在氣缸外的燃燒室內連續燃燒,可以和空氣充分接觸,燃燒比較完全,燃料的燃燒值比較高,和內燃機相比,大大降低了廢氣中CO、HC等有害氣體的排放,減少環境污染。

2、模塊化設計

該產品的模塊化設置使得Cleanergy太陽能斯特林發電機能得到非常靈活的應用,不僅可以獨立離網使用,還可集群成 100 兆瓦容量的發電機組,從而形成兆瓦級太陽能發電園區。

3、節省水資源

該產品利用氣體循環壓縮和擴張來發電,是無水消耗的發電技術,直接節省了水資源,而其他聚光太陽能熱發電技術(CSP)則通過加熱水或液體產生水蒸氣帶動汽輪機發電的技術,需要消耗大量水資源。

4、低成本發電

目前,該產品發電成本約為6歐分/度,僅為太陽光伏發電成本的二分之一,在所有太陽能發電解決方案中成本最低,隨著規模化運營,發電成本尚存繼續下降空間。和內燃機相比,斯特林發動機的結構簡單,減少了40%以上的零部件。沒有高精密的氣閥機構、高壓噴油系統,不用氣化和點火系統,沒有需要良好潤滑的活塞環等,制造成本低,便于維修保養。

5、高發電效率

該產品能有效利用太陽熱能產生高于太陽光伏發電(PV)兩倍效率的發電產出。同時,該產品還能持續追蹤太陽,每天發電峰值持續8小時,高于太陽光伏發電每天發電僅維持峰值5小時的水平。此外,該產品光電轉換效率不會遞減,而太陽光伏發電的光電轉換效率每年都會衰減1%左右。

6、適用各種能源

無論是液態的、氣態的或固態的燃料,當采用載熱系統(如熱管)間接加熱時,幾乎可以使用任何高溫熱源,如:

生物質能(柴火等)(太陽能放射性同位素和核反應等),而發動機本身(除加熱器外)不需要作任何更改。同時熱氣機無需壓縮機增壓,使用一般風機即可滿足要求,并允許燃料具有較高的雜質含量。

太陽能。這是斯特林發動機較為常見的用途之一。

放射性同位素。常見于用于潛艇、深空的AIP系統。

7、不受氣壓影響

這是由于斯特林閉循環中工質與大氣隔絕產生的。這使得它非常適合于高海拔地區使用。

8、噪音小

熱氣機在運行時,由于燃料的燃燒是連續的,因此避免了類似內燃機的爆震做功和間歇燃燒過程,從而實現了低噪音的優勢。這使得它可以用在潛艇上以得到較好的隱蔽性。熱氣機單機容量小,機組容量從20-50kw,可以因地制宜的增減系統容量。結構簡單,零件數比內燃機少40%,降價空間大,同時維護成本也較低。

六、斯特林發動機組件

1、冷卻器

位于回熱器和冷腔之間,功能是將壓縮熱傳到外界,保證工質在較低的溫度下進行壓縮。

2、加熱器

加熱器是將外部熱源的熱能傳給工質,使其受熱膨脹。加熱器的一端與熱腔聯接,另一端與回熱器聯接。

3、回熱器

串聯在加熱器和冷卻器之間,是循環系統的一個內部換熱器,它交替從工質吸熱和向工質放熱,使工質反復地受到冷卻和加熱。回熱器并不是必需裝置,但它對發動機的效率影響極大。

在往復式斯特林發動機中,回熱器的使用既使斯特林循環的熱效率明顯提高,但又增加了工質的阻力和壓力損失,工質吸熱、散熱交替進行,限制了斯特林發動機的轉速,影響了功率的輸出。因此,優化回熱器的設計是斯特林發動機的核心技術問題。

4、熱腔

始終處于循環的高溫部分,連續地將外部熱源傳給工質,在膨脹時相當部分的工質居于熱腔。因此其必須能承受高溫和高壓,大量的熱損失是由熱腔散失的。

5、冷腔

處于循環的低溫部分,和冷卻器聯接,壓縮熱量由冷卻器導至外界,在壓縮過程中有相當一部分工質居于冷腔。

七、斯特林發動機如何自制

1、材料的準備和加工

要制作一個飲料罐斯特林發動機,你需要如下材料:10毫米厚的木板;10毫米厚的巴爾沙(輕木,做航模用的);1.5毫米直徑的金屬絲;釣魚線;1個氣球;5毫米邊長的正方形木條;2個圖釘;1個曲別針;粘土;1個200毫升的鐵罐;硬紙板;蠟燭;釘子(或木螺釘);橡皮筋。

需要如下工具:鉗子、剪子、鋸、木膠、快干膠,潤滑油。

它主要由木頭框架,金屬絲做的曲軸,鐵罐做的氣缸體,氣球做的隔膜幾部分組成。你可以很容易得到這些材料。木制的活塞通過魚線與曲軸聯接。

2、切割木板

你必須切割兩塊側板,2塊安裝鐵罐的木板和1塊底板,都要厚10毫米。你必須在側板打孔,使曲軸的金屬絲能夠穿過,且順滑轉動。

3、制作木制活塞

把幾塊輕木做的活塞用木膠粘在一起。用快干膠把一段魚線粘在活塞的正中。

注意:我用的鐵罐的直徑大約是50毫米,高度大約100毫米。如果你使用其它尺寸的罐子,當然活塞的尺寸也要隨著改動,活塞與罐子之間留2到3毫米的縫隙就可以了。

4、制作隔膜

你可以用氣球來做隔膜。剪切氣球,并在上面粘貼紙板增加強度。在正中剪一個小孔,用來穿過魚線。注意小孔不可過大,魚線剛好能穿過即可。

5、制作連接木條和曲軸

制作2根邊長5毫米的方木條,上面穿過曲軸的小孔要比曲軸略粗,保證摩擦力足夠小。用直徑1.5毫米的金屬絲彎曲成曲軸,可以直接比著木條來彎曲,保證尺寸一致。

6、組裝隔膜和曲軸系統

把隔膜用2個圖釘釘在木方底部。

7、組裝框架

組裝框架,要保證曲軸能夠非常順滑地轉動。

8、組裝木活塞和曲軸系統

把粘貼在活塞上的魚線穿過隔膜,系在固定在曲軸上的曲別針上。

9、裝配鐵罐

把飲料罐的頂部切掉,緊緊安裝在支架上。把隔膜用皮筋綁在罐子上。調整魚線的長度,使活塞上下運動卻碰不到罐子。最后在穿過曲軸的小孔里加一點潤滑油。至此這個飲料罐斯特林發動機就完成了!

八、斯特林發動機的應用

1、斯特林太陽能發電裝置

斯特林發動機另一個重要的應用領域是作為太陽能熱發電的動力轉換裝置。太陽能是可再生能源,又是免費能源,是斯特林發動機的最佳動力源泉。

太陽能碟式發電系統利用斯特林發動機外燃的特性,使用拋物面碟式聚光器將太陽光匯聚在斯特林發動機的熱腔,加熱工質,使斯特林發動機工作,將太陽熱轉化為機械能,再經過發電機將機械能轉化為電能。

斯特林發動機作為碟式太陽能熱發電系統的核心組件,既適合分布式應用,又適合大規模兆瓦級并網。目前碟式系統太陽能轉化電能效率達到了33%,高于光伏電池的18-20%的水平。

相較太陽能光伏發電板占用空間大,它更適合大型電力事業。采用太陽能光熱發電技術,避免了昂貴的硅晶光電轉換工藝,可以大大降低太陽能發電的成本,是新能源利用的一個重要方向。

2、分布式能源系統的利用

(1)熱電聯產。燃料來源廣,環境污染小,非常適用于家庭熱電聯產。在大城市里可以以天然氣作燃料。在農村可以燃燒如木屑、米糠、棉稈等各種農林廢棄物,斯特林發動機和發電機組合,即可發電,又可利用冷卻水系統供應熱水和采暖。美國STM公司和日本各自開發成功了家用熱電聯產系統用于民用。

(2)遠距離發電、備用電力、電網支持等。在偏遠地區,直接使用斯特林發動機發電,可以大大降低架設網線的成本;在醫院、機場、電信等,作為備用電力應急使用;電力系統在負荷高峰時,使用斯特林發動機發電作為電力補充,可以降低運行成本。

我國中航工業西航公司研發的兆瓦級碟式斯特林太陽能熱發電站示范工程進入實施階段,該兆瓦級太陽能熱發電站由58臺斯特林發動機組成,標志著我國太陽能光熱發電進入實用階段。

3、斯特林發動機在中國的應用

斯特林發動機使用普通熱能,生產的是可再生能源,規模可大可小,功率和效率不受海拔影響,利用的自由度非常廣,城市、農村、平原、山地皆可使用。太陽能直接、環保、免費和可再生等優點是斯特林發動機廣泛應用的最佳動力。

中國太陽能資源非常豐富,理論儲量達每年17000億噸標準煤,中國大多數地區年平均日輻射量在每平方米4千瓦時以上,與同緯度的其他國家相比,與美國相近,比歐洲、日本優越得多,因而有巨大的開發潛能。

4、斯特林發動機的其他應用

(1)生物質燃料能源發電。在瑞典,生物質燃料直燃發電技術已經基本成熟并得到規模化商業應用,斯特林發動機發電技術是目前生物質能源利用方面的研發重點。歐、美、日等國家都在積極性進行這方面的研發。

(2)低溫差動力型。最先進的當屬美國威斯康辛大學Senft教授研制的Ringbom斯特林發動機,只需0.5℃的溫差就能以60r/min的速度運轉。日本也研制出150W低溫差斯特林發動機,工作溫差為100℃。低溫差斯特林發動機的特點適合于作廢熱回收發電動力。

(3)斯特林發動機還被廣泛地應用在水下動力、空間站動力、熱泵空調動力等方面。

九、盤點世界上的那些變態發動機

1、杜克發動機

3.0升5缸無氣閥式結構,4500轉時動力輸出215匹馬力,扭矩250磅英尺。功率輸出略微大于兩臺傳統3升發動機的輸出功率之和,重量卻只有1/5。革命性的無閥結構設計,讓它的擁有超高的動力輸出、更高的燃料利用率、更少的運動部件和更緊湊輕便的身形。五缸軸向設計,曲軸與活塞運動方向平行,五個活塞成星型通過往復機驅動主軸轉動。往復機與主軸中心相同,運動方向相反,令整個發動機在高速運行時異常平穩,甚至不會顛翻放在上面的一枚豎立的硬幣。

2、Duke無氣閥五缸汽油發動機

來自新西蘭的Duke無氣閥五缸汽油發動機,五缸結構可以輸出相當于傳統汽油發動機六缸的動力。無氣閥設計,取消了傳統發動機復雜的氣門、曲軸閉鎖系統。重量更輕,只有相當功率傳統發動機重量的70%。結構更簡單,所需部件更少,制造成本更低。

3、星型發動機

星型發動機可靠性高,重量輕,功率提升潛力大,維修性和生存性也不錯,一般星型發動機的汽缸組數是奇數個,有5缸,7缸,9缸,為了增加功率還可以將其多排疊加,將多個汽缸組排成好幾排,最多竟然能到4排×7缸,普·惠公司的巨黃蜂 R-4360達到28個汽缸。

4、奎西發動機

奎西發動機是一種基于轉子發動機的改進型發動機,與一般轉子發動機的三葉片不同,奎西發動機使用了四部分組成的鏈條式轉子,使得其具有四個沖程,兼顧了四沖程發動機和轉子發動機的優點。是一種體積小、馬力大、低轉速、大扭矩,可使用多種新型能源的新型發動機。

5、潛式微型橢圓齒輪發動機

這個發動機重量僅有5.6公斤,采用四沖程,符合國際環保標準,封閉潤滑系統,保證24小時運轉,使用壽命6-10年,無需維護!廣泛用于航空、船舶、汽車工業。

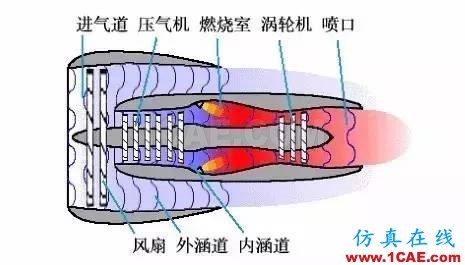

6、渦輪風扇發動機

是飛機發動機的一種,由渦輪噴氣發動機(Turbojet)發展而成。 與渦輪噴氣比較,主要特點是首級壓縮機的面積大很多,同時被用作為空氣螺旋槳(扇),將部分吸入的空氣通過噴射引擎的外圍向后推。發動機核心部分空氣經過的部分稱為內涵道,僅有風扇空氣經過的核心機外側部分稱為外涵道。渦扇引擎最適合飛行速度400至1,000公里時使用,因此現在多數的飛機引擎都采用渦扇作為動力來源。

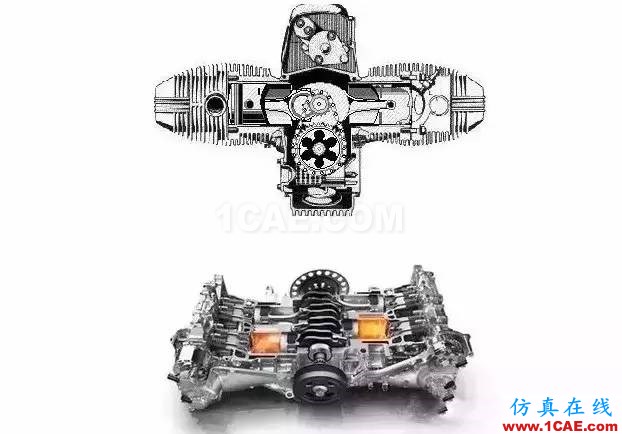

7、水平對置式發動機

水平對置發動機,發動機活塞平均分布在曲軸兩側,在水平方向上左右運動。使發動機的整體高度降低、長度縮短、整車的重心降低,車輛行駛更加平穩,發動機安裝在整車的中心線上,兩側活塞產生的力矩相互抵消,大大降低車輛在行駛中的振動,使發動機轉速得到很大提升,減少噪音。

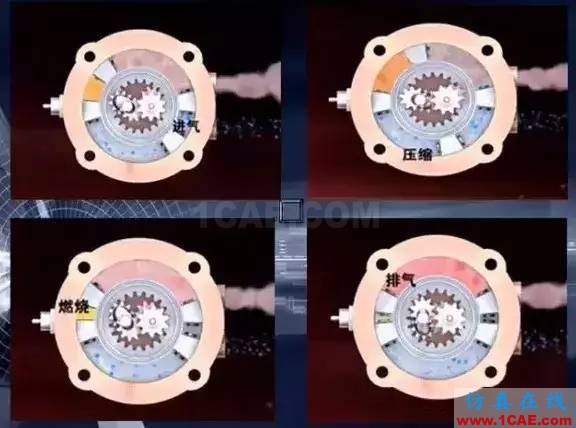

8、轉子發動機

一般發動機是往復運動式發動機,工作時活塞在氣缸里做往復直線運動,為了把活塞的直線運動轉化為旋轉運動,必須使用曲柄滑塊機構。轉子發動機則不同,它直接將可燃氣的燃燒膨脹力轉化為驅動扭矩。與往復式發動機相比,轉子發動機取消了無用的直線運動,因而同樣功率的轉子發動機尺寸較小,重量較輕,而且振動和噪聲較低,具有較大優勢。

9、OPOC對置活塞對置汽缸發動機

OPOC對置活塞對置汽缸發動機其實就是一臺有兩個氣缸但實際效果卻有四個氣缸的兩沖程發動機,其中一個氣缸內的活塞是相對運動的。

相關標簽搜索:機械制造原理:這發動機,一看就不簡單 機械設計培訓 機械設計課程 機械設計視頻 機械設計技術教程 機械設計資料下載 SolidWorks UG inventor軟件應用 Fluent、CFX流體分析 HFSS電磁分析 Ansys培訓 Abaqus培訓