直升機復合材料結構件耐撞性設計

2017-04-15 by:CAE仿真在線 來源:互聯網

直升機復合材料結構件耐撞性設計

摘要:本文主要介紹了應用于模擬飛機復合材料結構件的碰撞響應和吸能過程的開發和驗證方法。首先進行了典型元件的仿真方法測試,而后推廣應用到組合件中。并通過含有吸能地板的直升機機身承力框架完成最終的整體驗證。按比例精確縮放的結構件被用于準靜態和動態測試,基于PAM-CRASH開發的仿真模型能夠準確地預測結構變形,并且與靜態加載破壞和能量吸收的實驗結果一致。而且其復合材料框架件動態響應的預測能力帶給了研發人員信心:數值仿真能被應用于下一代直升機防撞結構的設計,可以采用“虛擬”碰撞測試結果來設計更輕、更牢固、更安全的直升機。

關鍵字:復合材料;耐撞性;吸能結構;Pam-Crash

1 引言

由于在機身和其他結構件中越來越多的采用復合材料結構,所以先進復合材料的耐撞性已經在航空工業界引起了廣泛的關注。設計優異的復材結構件能夠按照預想并可控地吸收碰撞載荷。通過設計纖維類型、基體類型、纖維-基體界面、纖維鋪層順序以及纖維方向,復材防撞結構件可以表現出優良的吸能特性[1-3]。現在在地板結構中裝備了輕量化復材吸能的新一代軍用直升機能夠滿足耐撞撞性的要求。

傳統的耐撞性復材結構件是憑半經驗的方法來設計的,它嚴重依賴于龐大的實驗數據庫。要為下一代直升機設計出更好的耐撞撞性能,需要對現有的設計方法進行優化。現在顯式有限元軟件已經廣泛應用于汽車和其他地面交通工具的防撞設計。同時,隨著計算機硬件的持續升級,大型、復雜碰撞問題也能夠在可接受的時間內完成計算分析。

要預測復材結構件的壓潰性能,物理觀測到的復雜失效模式和相關的能量吸收特性需要被精確地模擬。一種采用層疊或堆疊殼單元的方法被用于模擬吸能結構,并得到了很好的驗證[2-8]。堆疊殼單元方法能夠預測單元地張開或散開,與復材吸能結構的碰撞實驗結果近似。目前研究成果的局限是用這種堆疊單元方法仿真的結構件的種類有限。

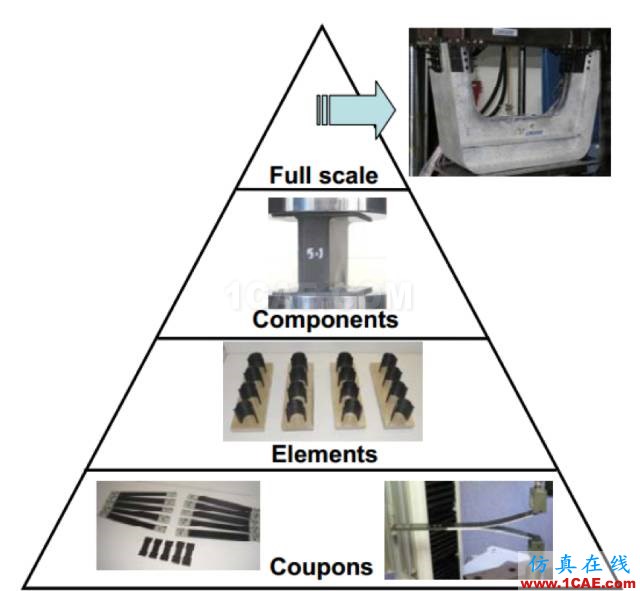

本文主要介紹了澳大利亞先進復材中心(以下簡稱CRC-ACS)和德國航空中心(以下簡稱DLR)的聯合研究成果。該項目的目的是開發直升機耐撞結構的改進設計方法和創新型設計,并與實驗比較驗證[9]。為了把實驗從材料性能測試拓展到大尺度碰撞測試,采用了積木法實現[9]。描述了用于大尺度碰撞測試的實驗方法和采用顯式有限元軟件PAM-CRASH的仿真模型來預測驗證碰撞行為和吸能特性的方法。

2 復材吸能結構件的設計

復材結構件用過不同的斷裂形式被設計用來在碰撞過程中吸能。然而不合理的結構設計可能導致在結構脆性整體屈曲情況下不吸收或吸收很少的能量,從而導致結構破壞。這種突然的災難性的結構失效,會對乘員造成巨大傷害,甚至更糟的是座艙發生破壞。

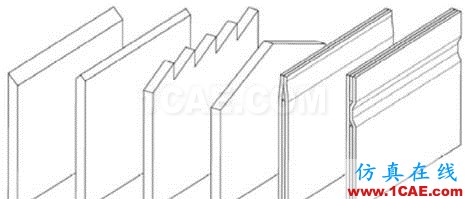

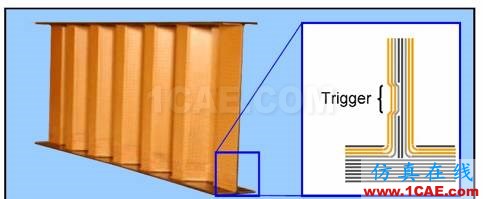

要避免這種脆性整體屈曲,可通過把優秀的觸發器設計整合到承載結構而實現。不同的結構選擇不同的觸發器設置,由于總量限制,直升機沒有單獨直立式耐撞性結構,取而代之的是吸能元件,被安裝到承載結構中。如圖 1所示,偏置層疊型觸發器是最容易整合到結構中的,而且能夠承受所需載荷。因此,這種觸發器經常應用到地板梁和框架結構。圖2是這個帶有這種觸發器的波紋梁案例。

圖 1各種不同的觸發器的裝置,從左到右是單斜面、雙斜面、鋸齒型、尖頂型、層疊型、偏置層疊型[4]

圖 2帶有偏置層疊觸發器的波紋梁[11]

3 測試程序

3.1 總覽

本文編制了一套基于積木法的實驗和仿真程序,它包括分析評估復材結構的耐撞撞性和通過實驗得到的數據來驗證數值仿真設計方法。如圖3所示,金字塔的寬度和測試樣件數量相關,高度與結構復雜度相關。更低等級的實驗得到的設計數據和許用值,且保證了由于更高等級的實驗會更復雜,所以需要深入分析各個結構件的失效的可行性。

圖 3積木法示意圖[9]

在仿真前,進行了前期樣件實驗,獲得材料參數應用到材料模型中。元件級的實驗用來評估不同設計參數的碰撞響應,包括厚度、鋪層、加載速率和幾何參數。實驗數據用于開發和驗證本文提到的有限元模型[1-5,9-11]。

組合件級的實驗用來評估元組合件的性能,包括結構的相互作用和連接特性。其實組合件樣本是一個大型部件(LTA)典型吸能件的部分試樣。組合件級實驗通過1套開發的測試程序保證了每次都能穩定地吸收規定的能量,從而驗證結構裝置和觸發器的設計。最后的構造是由1塊帶層疊觸發器的波紋腹板,兩個C型端面之間是三明治層合腹板組成。C型端面的法蘭邊是兩塊比腹板更厚的鋪板,腹板和法蘭之間的過渡段是最脆弱的部位,它可以充當一個觸發器。這樣的機構用來設計LTA的吸能段。

3.2 全尺寸大部件實驗

LTA是某型直升機大下半部分框架。它主要有3部分構成:

—半剛性上支架(逃生空間)

—吸能地板

—蒙皮

LTA全尺寸是其全尺寸是高450mm x寬700 mm x 深200 mm。。完整結構如圖4所示,吸能段的照片在裝配之前就拍好(圖4的右邊圖片)。照片顯示了兩個C型腹板之間的細節。LTA的瓦楞夾芯板是碳纖維環氧預浸料織物,加上其他組合件粘合在一起的。蒙皮通過緊固并綁定在吸能段和上半框架。

圖 4 LTA和吸能段截面照片

本文一共制造了3個LTA,實驗條件和結果如表1所示。準靜態實驗的目的是評估壓潰載荷和吸能性能。動態實驗表明吸能部件吸收的能量從總能量的50%提高到80%。動態實驗的沖擊速度為8.0m/s,和DEF STAN[12]、MIL-STD-1290A[13]的一致。

表 1 LTA測試結果

4 PAM-CRASH的復材建模

纖維復合材料的全局鋪層材料模型已和PAM-CRASH的顯示求解器兼容,用戶可以把每層設定成均勻各向異性的彈塑性損傷材料。單元應變在一定范圍內,不會造成破壞。達到應變閾值后,力學性能退化,由幾個破壞演變方程控制(縱向、橫向和剪切)。力學性能的退化和物理失效模式有關,包括纖維斷裂、擠壓失效(褶皺帶)、以及基體微觀組織破壞。

4.1 堆疊殼單元建模方法

典型復材吸能結構在漸進擠壓時會隨張開模式(花瓣型)變化。數值方法必須通過合理的物理失效模式模擬這一現象。堆疊殼單元模型能預測通過層間界面失效模型使單元的層堆疊在一起,從而表現出結構的張開形式。堆疊殼單元模型能預測不同厚度和幾何的復材結構件的失效和吸能[4][6]。

堆疊殼單元模型把1個物理模型離散成2層或更多層殼單元,層間是粘合單元(或者是粘性接觸)。單元間的接觸通過恰當的接觸算法實現。這種建模方式也可應用于復材全局鋪層模型(材料類型編號7),其能表征了鋪層的力學特性。

把層合板離散成多少層殼單元取決于模型將受到的載荷。比如,如果層合板受在厚度方向受到低速沖擊,層合板將被離散成能在兩個不同鋪層方向的層間添加粘合單元的結構。這是因為兩個鋪層不同的力學特性引起的應力集中將導致分層。當使用堆疊殼單元方法來模擬擠壓失效,過程的離散進行了一定地簡化。鋪層的方向變得不是很重要,并且模型離散成數量合理的殼單元層,且層間間距相等。LTA模型采用了3層殼單元來模擬波紋板,并在擠壓時反映吸能特性。本文用了單層殼單元來模擬波紋板兩端的C型板,設計時要保證它們不會擠壓變形。

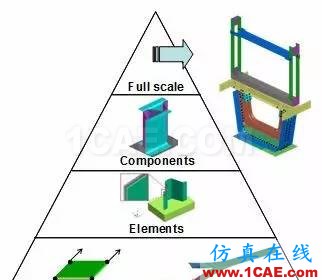

4.2 模型驗證

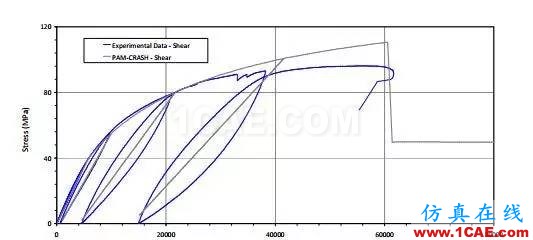

材料模型和建模方法在實驗中每一個階段都得到了驗證。本文應用了積木法來驗證數值模型和各階段模型。方法如圖5所示。通過樣件試驗對材料常數和全局材料模型的破壞參數進行校準。碳纖維環氧樹脂周期性剪切響應的仿真和實驗對比如圖6所示。復合材料全局材料模型能描述環氧基體存在微觀缺陷時不可逆的塑性變化。當卸載時,數值剪切應變不會恢復到0,而且模型保留的殘余應變與實驗測量值一致。PAM-CRASH粘合斷裂界面模型材料常數通過斷裂實驗獲得,而且通過了仿真的驗證。

圖 5 驗證仿真的積木法

圖 6材料模型的驗證(周期性剪切響應)

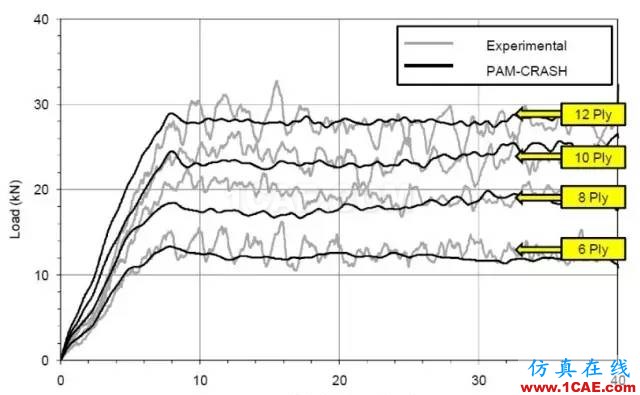

當復材全局材料模型和粘合失效模型被驗證后,元件級結構的碰撞響應就能得到預測。元件級模型包括多層殼單元、接觸定義、剛體墻、摩擦條件、邊界條件和單元消除準則。作者進行了參數化研究來確認一套穩健的模型參數,來保證預測失效模式、擠壓載荷以及不同幾何和厚度的結構吸能特性。圖7展示了1個不同厚度的帽型元件擠壓實驗與仿真的對比結果。當采用1套合適的材料常數的時候,仿真能預測一定厚度范圍內的樣件的準靜態擠壓加載過程。對不同幾何模型的類似仿真表明了,這種建模方法能夠精確預測碰撞時結構的吸能響應。

圖 7殼單元堆疊模型方法的驗證(元件級樣本)[4]

4.3 顯示有限元LTA模型的評估

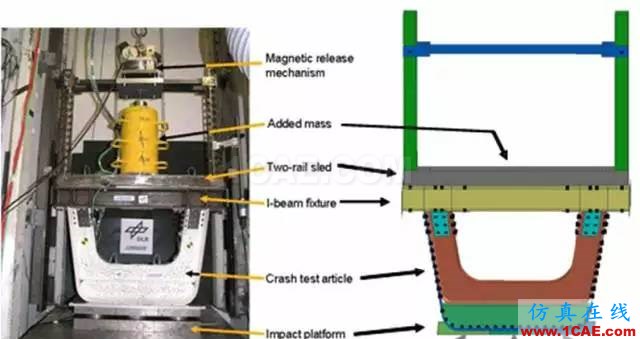

圖8給出了實驗照片和數值模型的對比。灰色箭頭顯示了沖擊臺的測試點標記,它包括3組載荷單元(左、中、右)。最外鋪層的局部坐標在應變片上標記了方向。

數值模型的結構和邊界條件與實驗一致。重力加速度設為9.81m/s2,結構初始速度設為8.05 m/s。

圖 8實驗臺照片和數值模型的對比

圖8的有限元模型能更好地表現碰撞過程中轉動慣量的傳遞。一開始如前述[9],創建了一半的LTA模型,設定了對稱邊界條件。第1次求解沒有考慮工字梁和兩根滑軌,這些結構的質量直接加到LTA框架的重心上。

為更精確地反應系統的質量分布、重心和轉動慣量,在修正的模型里加入了工字梁和兩個滑軌。工字梁(黃色)和滑軌綁定,即用1D連接單元(PLINK,黑色)。8跟金屬支架(亮藍色)用于把框架和工字梁連接,仿真中同樣是用PLINK單元。對稱模型通過映射可以得到全尺寸有限元模型。對LTA模型做了幾次不同的鏡面映射,來詳細分析數值失效模式和通過高速攝像得到的實驗觀測視頻。

-質量加到機頂滑軌,來反映實驗布置的正確。(工字梁增加的彎曲剛度和2根滑軌對于降低碰撞中工字梁的任何大的彎曲變形是有效的)。

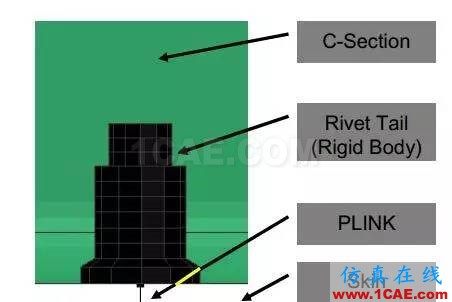

-對C型段和蒙皮間的鉚釘劃分了網格,并作為剛體設置。如圖9所示,C型段和蒙皮間固定在軟件里設為PLINK連接。這些尾部的鉚釘在仿真中之所以得以保留,是因為它們阻止了波紋板在碰撞中向外破碎張開和保持材料失效。表征這一現象是非常重要的,因為在實驗中可以觀測到,波紋板的遏制作用對于整體碰撞表現是非常關鍵的。

—沖擊臺被分成3段,這樣接觸力也分為左、中、右3段。這些接觸力可以直接與實驗測量的傳感數據比對。

—與實驗條件對應,仿真還考慮了輕微離軸載荷條件(DY1偏0.11度、DY2偏0.27度)。

圖 9鉚釘接頭細節

把這些細節加入到建模當中可以更加精確的模擬實驗沖擊條件,并且可以對仿真和實驗進行更精確的比較。

5 LTA全尺度模型:有限元預測與實驗結果的對比

有限元模型的漸進失效通過實驗數據得以驗證。模型的精確度得以定性和定量地評估。預測到的載荷-位移響應、失效行為、以及應變響應都進行了對比。總體而言,仿真和實驗數據吻合地非常好。

5.1 實驗結果

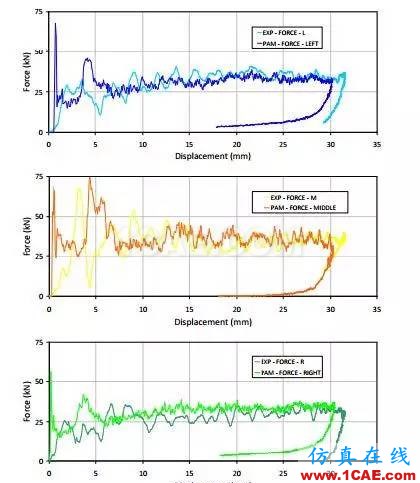

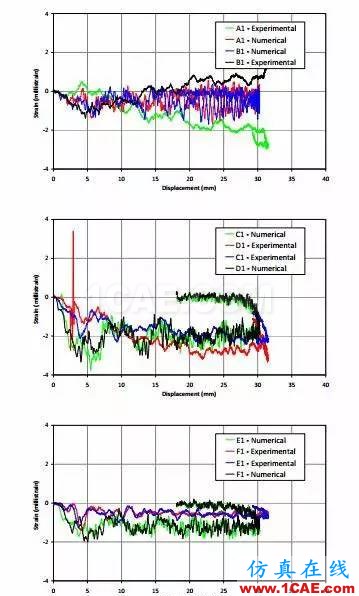

圖10給出了動態沖擊試驗(DY1)中載荷-位移響應的實驗與仿真對比;應注意數值結果沒有進行降噪處理。

圖 10載荷-位移響應的實驗與仿真對比(左、中、右應變片)

三張圖片分別對應實驗臺左(FM-L)、中(FM-M)、右(FM-R)應變片測到的數據。總體上,仿真結果與實驗值是吻合的。三段的靜態沖擊載荷都預測得很準確。吸能之后,仿真結果比實驗值的變形距離更短一些,這是由于碰撞初始階段的載荷峰值更高(0.0-5.0mm位移階段)引起的。

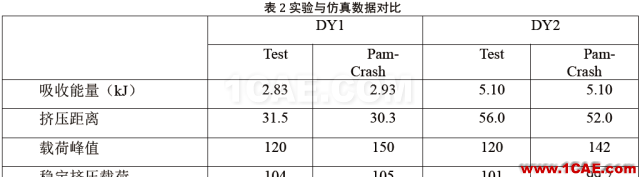

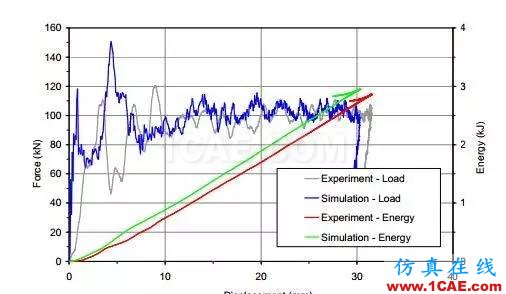

圖11給出了DY1工況實驗與仿真對比,包括力-位移曲線和能量-位移曲線。合力是左、中、右三部分力之總和。結果表明有限元邊界條件與實驗條件非常接近。兩組動態工況實驗數據與仿真分析的對比如表2所示,表明了仿真能夠精確預測靜態沖擊載荷和吸能過程,但對峰值載荷的仿真計算偏高,這是因為波紋管受到擠壓剛好就是C型段局部翹曲的初始條件。在復雜結構相互作用時精確地預測失效順序和材料如何失效,仍然是一個挑戰。

圖 11實驗與仿真對比(DY1工況)

表 2 實驗與仿真數據對比

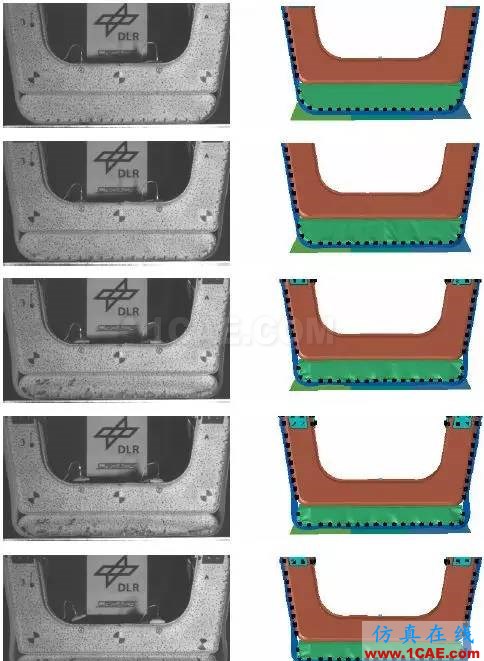

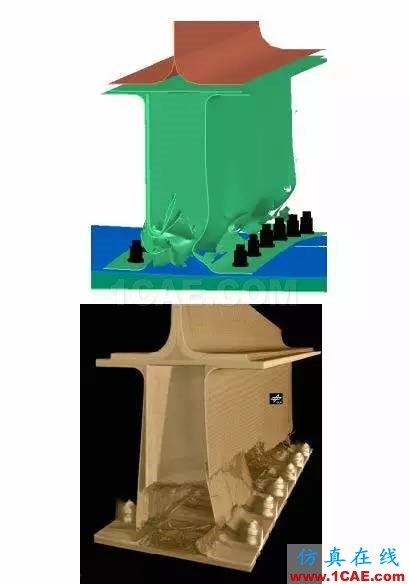

5.2.1 全局失效對比

圖12給出了LTA實驗和修正數值模型的結構碰撞變形按時間順序的圖片。可以觀察到,吸能地板逐漸破碎。隨著碰撞過程繼續,蒙皮部分也向外翹曲。LTA部件的結構失效僅限于這些部分,這樣保證了乘員的逃生。整個失效過程在軟件中被成功地仿真模擬,如圖13所示。

圖 12 DY1工況失效過程的仿真與實驗對比

圖 13 DY1工況失效模型的對比,上面是仿真、下面是HRCT掃描圖片

5.2.2 與HRCT掃描圖片對比

通過把高分辨率計算體層成像(HRCT)掃描圖片并與仿真對比,對LTA部件失效機理進行了詳細分析。HRCT使用的是一臺nanotom®設備,分辨率達到70微米。對LTA整體掃描的總時間為3小時。HRCT掃描使得內部失效機理能夠無損地可視化。復材層合板,連同鉚接點、粘合點都可以在掃描圖片中進行研究。

DY1工況吸能段失效行為的對比如圖13所示。圖片上的有限元模型在吸能段下半部分35mm位置發生破壞,其單元嚴重破壞。有限元模型能夠模擬碰撞前端的破壞過程。吸能段剩余部分的破壞不大而且粘合面也沒有發生失效。失效模式和破壞擴展過程的仿真結果與HRCT掃描圖片非常吻合。應當指出,HRCT掃描在實驗后進行,結構質量已經從LTA上移除了。LTA的有限元模型也恢復到平衡位置,以便與掃描進行對比。

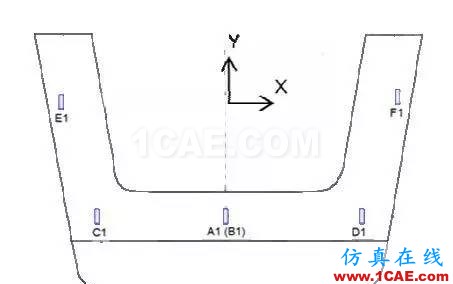

5.3 應變對比

LTA上布置了一些單應變片,來確定加載路徑,以及監測在水平和垂直位置上任何可能的彎曲變形或者嚴重程度。應變片只位于框架的上半部分。圖14給出了,波紋板上半部分框架里6個應變片的實驗與仿真結果。這些應變片的位置如圖15所示。

圖 14 DY1工況應變實驗值與仿真的對比

圖 15 LTA上應變片的位置

根據應變片A1和B1的實驗數據,上支架下部端面首先出現X向的正彎曲,然后在位移超過12.5mm后出現負彎曲。LTA部件在碰撞實驗中在沖擊平臺上出現了滑移。除了這個“滑移”現象,仿真還能分析出和實驗應變-位移曲線一致的其他特性(峰值和穩態特性),另外還有從C1、D1應變片實驗數據能得出的沖擊偏移影響。

6 結論

針對復材結構耐撞性的數值設計方法已經通過對某型號直升機帶有吸能地板的機身框架進行實驗得到驗證。通過PAM-CRASH軟件的有限元建模仿真,再現了“積木法”實驗,這些實驗逐步增加結構的復雜性,而建模方法也得到驗證。得到驗證的有限元方法隨即用于大型測試部件的設計,并預測響應和吸能的特性和表現。

實驗分為準靜態、和兩個不同能級的動態分析。軟件能預測失效模式、載荷-位移曲線、能量-位移曲線,以及應變值等。仿真和實驗數據的高度一致證明了,仿真方法能在未來耐撞性結構的設計和開發中扮演重要的角色。有限元軟件能有效地預測復材結構件的耐撞撞性能、最大程度地優化乘員的安全性。虛擬碰撞實驗可以作為真實碰撞實驗的補充,從而對碰撞場景做更廣泛的研究。

來源:公眾號|中航伊薩

相關標簽搜索:直升機復合材料結構件耐撞性設計 機械設計培訓 機械設計課程 機械設計視頻 機械設計技術教程 機械設計資料下載 SolidWorks UG inventor軟件應用 Fluent、CFX流體分析 HFSS電磁分析 Ansys培訓 Abaqus培訓