吉利汽車保險杠“薄壁”結構設計實戰案例

2016-11-30 by:CAE仿真在線 來源:互聯網

2015年非金屬材料年度報告會上,吉利汽車研究院總工程師——熊飛博士通過以吉利汽車保險杠設計的案例,講解了如何進行“薄壁結構輕量化設計”。

本文包括5大部分:

一、“薄壁”結構輕量化設計

二、材料的優化設計

三、設計方案的驗證

四、非金屬材料在汽車輕量化中應用案例

五、薄壁化設計推廣應用情況

一、“薄壁”結構輕量化設計

1.常規的設計:

常規的設計為3.0MM壁厚;

采用普通的PP滑石粉材料;

單件重量4~5kg*;

其他汽車保險杠的壁厚

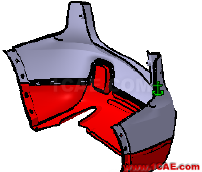

2.吉利汽車保險杠問題描述:

吉利汽車前后保險杠均采用3-3.2mm等壁厚設計,重量3.5kg-5.5kg。

比國際上同類車型車型重0.3-0.5kg;

自重大帶來形變量增大;

節能減排壓力下,不符合輕量化設計原則;

采購成本壓力

3.原因分析

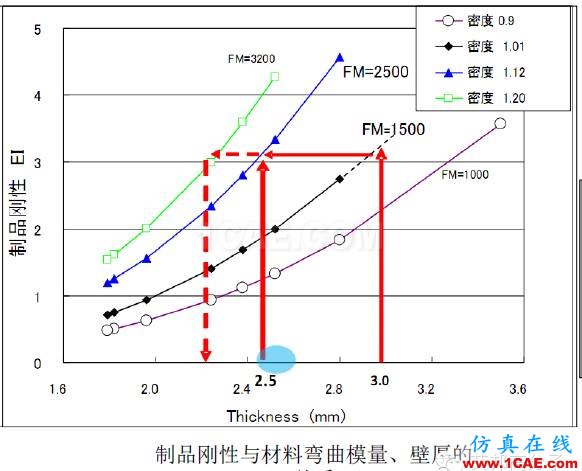

材料模量低:吉利在用材料模量1258-1400MP,而豐田、日產、大眾在用材料彎曲模量達2000-2400MP;日系車采用變壁厚,吉利是等壁厚;

4.薄壁化設計要解決的技術難點:

成型問題 ---充不滿、注射壓力大、成型溫度高

剛性不足 ---產品疲軟、變形

強度不夠 ----行駛中抖動、產生風噪

5.解決方案的技術路線:

提高材料熔體指數,增加流動性。將目前材料的融指由19g/10min提高到30-33g/10min;

提高材料彎曲模量,改善剛性。將材料的彎曲模量由1300MP提高到2000-2200MP;

變壁厚設計解決可能因減薄帶來的強度下降問題。

二、材料的優化設計

調整配方提高材料自身剛性、熔融指數,改善配方保證材料沖擊性能不降低。

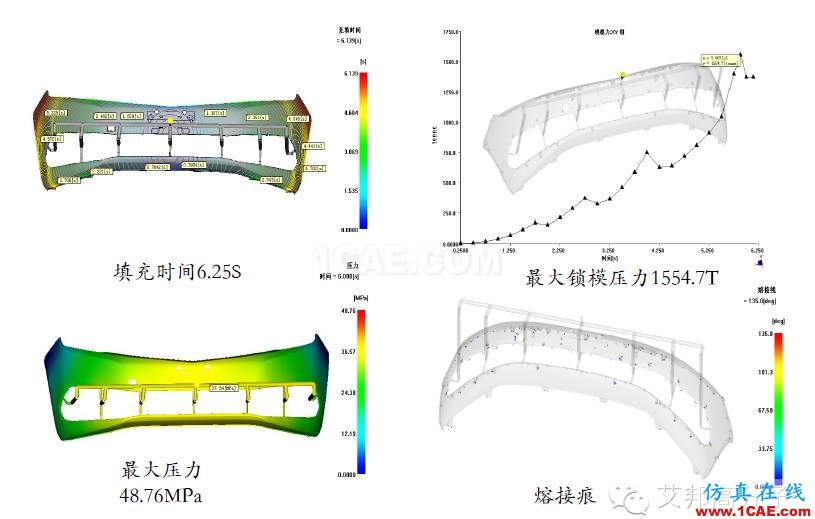

三、設計方案的驗證

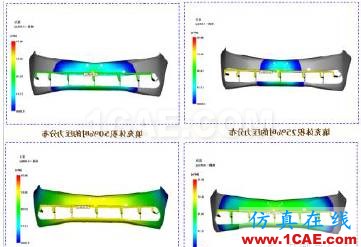

物料分布比較均勻

填充壓力分布均勻

產品表面的溫度分布波動在3℃以內,表觀成型質量好

分析最大剪切速率為51537/s,小于100000/s,在允許范圍內

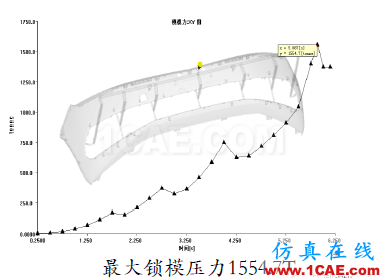

產品注射時最大鎖模力為1554.7T,在合理范圍

產品表面熔接痕不明顯,熔融溫度較高,熔接質量較好

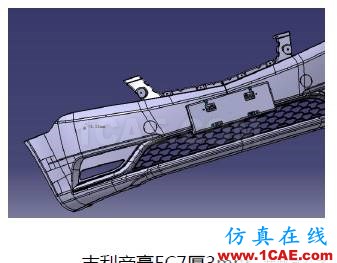

1.成形分析

上述參數結果均滿足設計要求

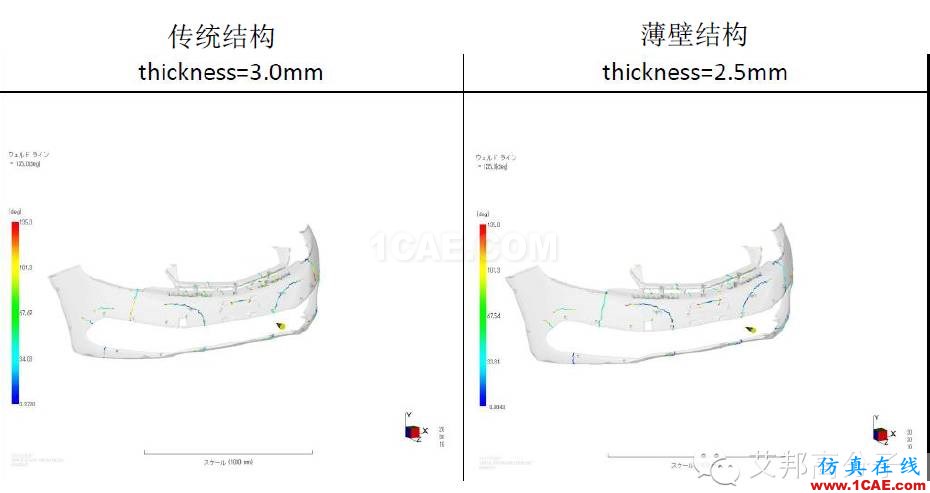

2.熔接痕分析

兩種結構的熔接痕模擬結果相差不大

兩種結構的熔接痕模擬結果相差不大

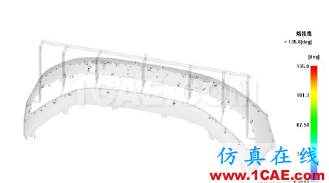

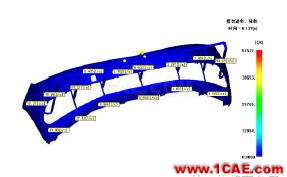

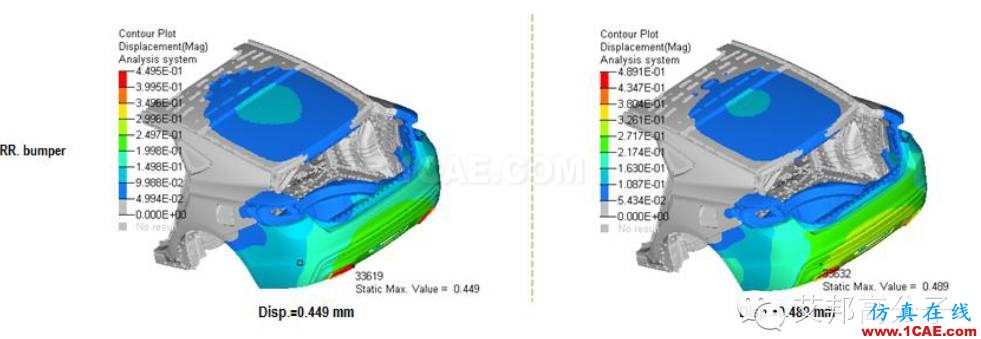

3.自重變形分析

分析結果:2.5mm料厚的后保,自重形變均比2.8mm料厚小

4.采用高流動、高剛性材料按變壁厚設計的保險杠通過模流分析結果:

注射壓力50MP左右,比原來小;

成型時料流分布均勻、無充不滿熔接痕問題;

鎖模力明顯比原來低由2000噸下降到1500噸左右;

自重狀態下形變前保由1.584mm下降到1.17mm,后保由0.489mm下降到0.449mm;

材料本身剛度和韌性提高,低速碰撞好;

減重0.5kg。

四、非金屬材料在汽車輕量化中應用案例

高剛材料在KC-1和FE-5前后保上做生產驗證,產品的剛性、表面光潔度、虎皮紋等質量均優于原方案。

|

工藝參數 |

薄壁化前 |

薄壁化后 |

|

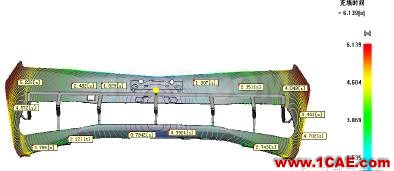

填充時間(s) |

6.191 |

6.139 |

|

流動前沿溫度(℃) |

170.6~211.1 |

193.4~220.4 |

|

注射壓力(mp) |

68.87 |

48.76 |

|

鎖模力(T) |

2069.6 |

1554.7 |

|

變形量(mm) |

1.638~10.96 |

1.724~6.183 |

注塑壓力更低、鎖模力更小,更節能

五、薄壁化設計推廣應用情況:

|

類別 |

薄壁化前 |

薄壁化后 |

效果 |

|

重量(kg) |

9.481 |

8.533 |

-0.948kg |

|

材料成本(元) |

142.2 |

128 |

-14.2 |

|

應用車型 |

吉利所有車型 |

KC-2、FE-5/7、NL-4等新車型 |

年節省2000萬元 |

通過保險杠的薄壁化設計,僅前后保險杠一項就能實現減重約1kg,降低材料成本10元,帶來較明顯的減重效果,同時還能節省采購成本。

推薦閱讀:

1.汽車內外飾成型技術之“可變模溫”

2.汽車保險杠噴涂工藝(附視頻)

3.幾張圖讓您了解汽車塑料未來趨勢!

4.全球汽車用碳纖維復合材料(CFRP)研究報告

5.汽車輕量化:“俊鋼”玻纖增強尼龍大顯身手

文章出自吉利汽車研究院總工程師熊飛

相關標簽搜索:吉利汽車保險杠“薄壁”結構設計實戰案例 機械設計培訓 機械設計課程 機械設計視頻 機械設計技術教程 機械設計資料下載 SolidWorks UG inventor軟件應用 Fluent、CFX流體分析 HFSS電磁分析 Ansys培訓 Abaqus培訓