全承載客車結構優化設計

2017-02-15 by:CAE仿真在線 來源:互聯網

摘 要: 結構輕量化為近年來車輛設計之主要目標,減重最重要之目的為節省燃油與提高材料使用效率,車輛耐久強度與安全性也同時列入設計條件。本文將全新的客車開發流程導入客車廠, 利用 HyperWorks 軟件對一 12米城市客車進行結構優化設計,最終得到一全新設計之全承載結 構。設計變更后結構重量比原始車型減少超過 20%。最后,依照歐盟 ECER66 之客車上層結構 側翻法規,利用 RADIOSS 計算車身結構之側翻強度,由結果顯示減重后之車身結構強度符合法規之要求。

1 前言

隨著環保法規的日益嚴峻與能源的縮減,客車作為主要的大眾交通工具之一,為提升燃油效率與安全性,客車設計的技術必須不斷追求進步。全承載車身設計為各客車制造廠研發重點之一。

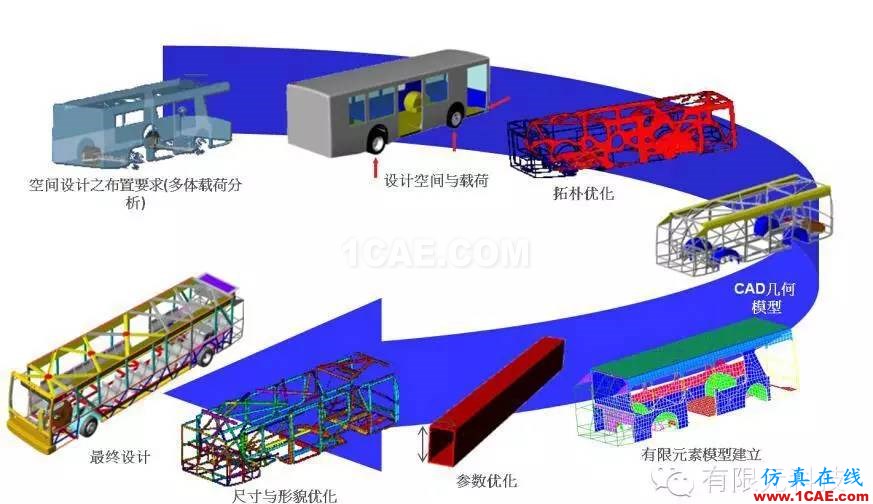

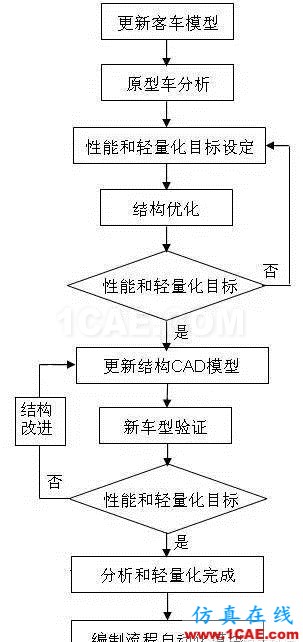

本公司依照多年的車輛開發經驗,針對客車建立了一套先進的開發流程(圖1)。本文以一款12米成熟量產型客車為基礎車型,利用先進的優化技術,包括拓撲,尺寸與形貌優化等,得到一個全新概念設計。在保證整車耐久強度充分滿足國內主要城市工況行駛需要的要求下,最大可能地去降低結構重量。其中客車優化設計流程圖如圖2所示。

圖1 澳汰爾客車開發流程

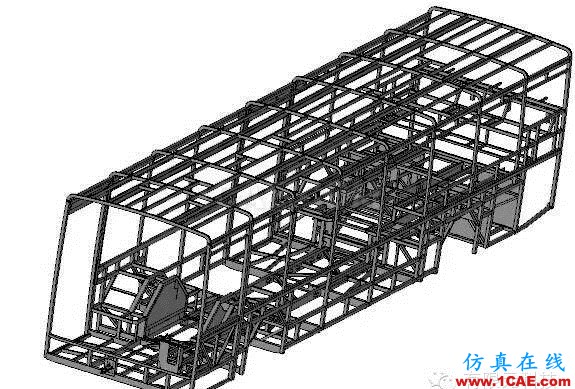

經過重新設計為全承載車型。半承載是介于大梁式與全承載之間的車身結構,具有明顯的個別車架,以底架為基礎再與車身焊接結合,與車身的結合因限制于底架大梁型式,故此種車身結構只能承受部分載荷。全承載(monocoque)結構具備單體化構造之車身(圖3)。車身五大片與底架焊接結合之改良設計,受力時能將力快速傳遞,并分解到全車結構各部位,兼顧結構之強度與其耐久性能,因此其結構有較佳之剛性,在整個行駛過程中,其有較佳之舒適性與較低的噪聲。

本文利用HyperWorks 之 MotionSolve 進行車輛入力之計算,以 OptiStruct 進行準靜態結構分析與優化設計。基于實車耐久特性考慮,使用慣性釋放的方法,個別進行多個行駛工況分析,并優化結構進行減重。最后再以 RADIOSS進行非線性顯式動力分析,計算車身結構側翻強度。

圖

2 客車優化設計流程圖

圖

3 全承載客車結構示意圖

2有限元模型之建立

本文利用有限元前處理軟件 HyperMesh 建立客車之有限元模型,分析之設定則利用邊界條件與材料系數以及求解所需之參數控制卡片等,再依需求匯出至不同求解器進行求解。

2.1 單位

本文所使用之單位為:mm/ton/sec/N。

2.2 模型之建立

首先將三維模型轉文件匯入 HyperMesh中,將骨架結構之管件抽取中面,再進行幾何清理,其中幾何清理對于網格質量相當重要。對于每一支骨架的每個方向至少要有 2~3排單元,三角形單元避免選用,同時應低于整體單元數量之1%,以免高估結構的強度。在保證殼單元基本不變形的條件下,采用節點重合方法模擬焊接,主要應用在“T”形接頭。焊道之連接全部采用殼單元模擬焊接,螺栓和鉚釘采用剛性連接RBE2 模擬。

2.3 單元之質量

為掌握計算穩定性與效率,單元依骨架大小劃分為 20 mm 之單元,主要為二階四邊形板殼 單元。幾何形狀變化較大的區域單元邊長不小于20mm,長寬比不大于 10,jacobian 不小于 0.6, 三角形單元數量不超過整體板殼元素總數 1%。

2.4 材料性質

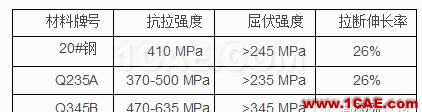

一般國內客車結構普遍使用的材料為 20#鋼、Q235A 與 Q345B,材料性質如表 1 所示。

表1 材料性質

3有限元之仿真分析

針對客車之仿真分析,依序結合多體入力分析、準靜態結構強度分析、底架優化分析、動態非線性之側翻分析,在研發初期能有效的節省開發時間,縮短產品的開發周期、降低制造成本,并預估結構設計之差異與優化后之設計方向,以 12米客車為例,客車仿真程序如下:

3.1 基礎車性能分析

以MotionSolve 多體動力軟件計算模型入力。首先執行前懸架與后懸架入力(施力于輪胎) 之計算;再利用該結果代入OptiStruct 進行綜合工況之結構強度分析。

3.2 目標設定

包含減重目標值、強度目標值 、設計變更后應力值不超過基礎車型,同時滿足強度目標值。

3.3 全承載結構優化

以新型式之底架搭配車身設計空間,于綜合工況下利用拓樸優化,設計出新一輪的結構;并考慮廠家制造工藝限制、材料選擇成本等。之后繪制三維模型并計算優化后結構之強度。

3.4 側翻分析

依照歐盟 ECER66-01 之客車上層結構側翻法規,法規上之規定建立殘留空間,給予翻覆平 臺轉軸每秒 5 度之角速度以舉升平臺。利用 RADIOSS計算整車側翻行為,檢查變形后的車身骨架有無侵入乘客之殘留空間。

4 分析結果

以MotionView建立多體動力學模型,并且計算不同典型工況下之載荷,前懸架與后懸架之多體計算模型如圖4~5所示:

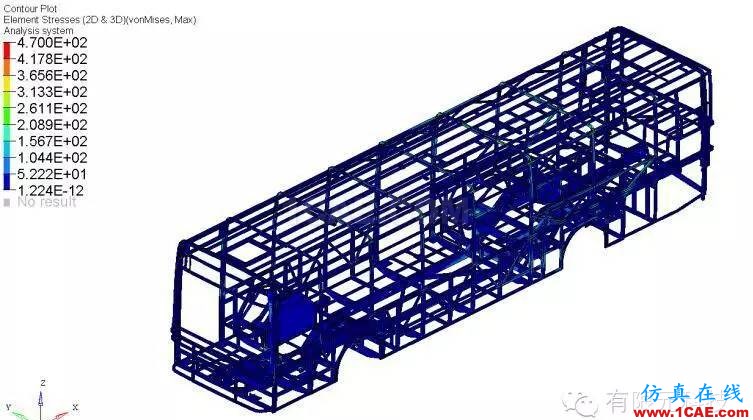

將計算后之入力匯入基礎車之車身結構有限元模型,設定材料系數、邊界條件與載荷;利用OptiStruct進行綜合工況之結構強度分析,分析之結果如圖6所示:

圖

6 半承載之基礎車分析結果示意圖

全承載結構之優化可分別針對底架(包含傳統之車架與地板)與車身五大片(包含前圍、后圍、頂蓋與左右側圍)建立設計空間,以車身搭配底架設計空間進行優化如圖7 所示。考慮綜合工況 下,利用拓樸(topology)進行底架優化,結果如圖 8 所示。

再以新設計之底架搭配車身設計空間如圖 9 所示,考慮綜合工況下,進行拓樸優化分析后, 其結果如圖 10 所示。

利用拓樸優化之設計概念減重后,建立新的車身結構三維,并建立有限元模型,前處理設定與基礎車相同,利用OptiStruct再度進行綜合工況之結構強度分析,而分析之結果顯示新設計的車身在各個工況的應力均比基礎車型來得低,因此強度方面均比基礎車型來得優良。

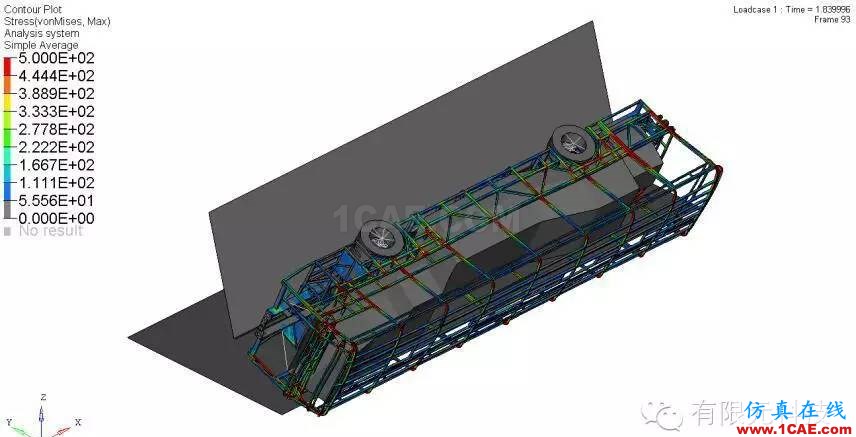

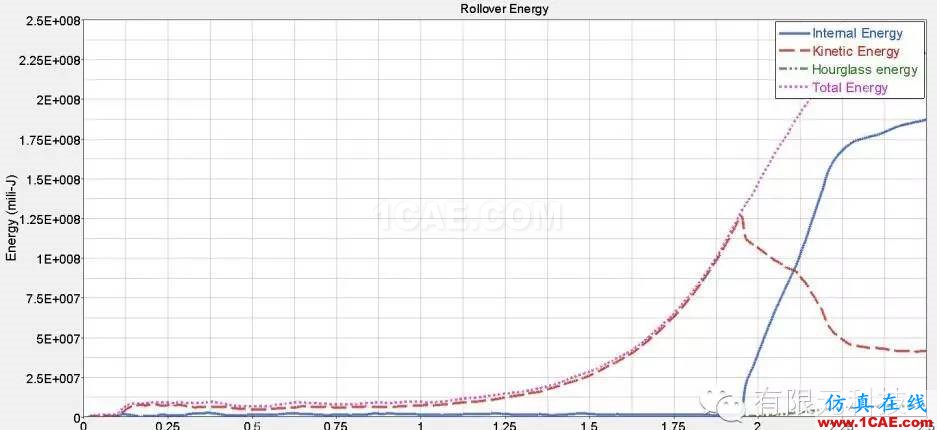

將全新設計之12米全承載客車,依據歐盟ECE R66-01之大客車上層結構側翻法規(Strength ofsuperstructure),利用RADIOSS計算車身結構翻覆之強度,其翻覆計算之歷時如圖11所示,整車骨架并未侵入乘客之殘留空間(圖12),圖13為翻覆之能量歷時圖。結果顯示優化后的車身骨架結構強度符合歐規 ECE R66 之要求。

圖

11 客車側翻計算歷時圖

圖

12 客車側翻后之示意圖

圖

13 翻覆之能量歷時圖

5 結論

(1)本文以一 12米城市客車為例,說明如何將高階之優化流程導入客車設計,最終得到一全新概念之全承載式客車結構,整車結構的重量比基礎車型減少>20%。

(2)利用 MotionView 建立多體動力學模型,提交 MotionSolve計算后,可得出不同典型工況下懸架的受力。此種方式所計算出之結果,遠較傳統預估的方法合理。

(3)高質量之單元及合理的外力和邊界條件,將使結構應力分布更加接近真實的狀況,也提高有限元計算的信賴度。

(4)各種工況計算、優化過程、整車結構設計及耐久性能評估,需要有相當的客車設計經驗才能完成整個工作流程,同時也需要考慮到各車廠的工藝性。

(5)新設計之全承載結構不只考慮了耐久性,同時也利用 RADIOSS 計算并改善,符合側翻 ECE R66規范,大大提升了產品未來的適用性。

相關標簽搜索:全承載客車結構優化設計 HyperWorks有限元分析培訓 HyperMesh網格劃分培訓 hyperMesh視頻教程 HyperWorks學習教程 HyperWorks培訓教程 HyperWorks資料下載 HyperMesh代做 HyperMesh基礎知識 Fluent、CFX流體分析 HFSS電磁分析 Ansys培訓 Abaqus培訓