Baker Hughes借助HyperWorks驅動仿真削減 60%的產品開發時間

2017-01-05 by:CAE仿真在線 來源:互聯網

項目介紹

Baker Hughes 是世界領先的油田服務、產品、技術和系統供應商,公司總部位于德克薩斯州休斯敦,全球化運營,擁有近59,000名員工。借助全球石油和天然氣行業的高度創新產品與服務,近期創下了214億美元年銷售收入的記錄。

Baker Hughes的客戶處于一個競爭激烈的市場,他們需要在深水和北極地區進行海上鉆探,需要不斷完善頁巖和水力壓裂技術,而且需要持續適應嚴苛的環境和遵守安全法規。與此同時,他們還必須應對越來越深的油井、極高的壓力與溫度,以及非常規地質差異等技術難題。

因此,產品可靠性、安全、產品上市速度和成本控制都是在此行業內取得成功的關鍵因素。為保持競爭優勢,石油與天然氣服務公司必須確保所造產品既恰當又可靠,同時還能滿足客戶的預期并領先于競爭對手。“開發優化的產品的關鍵在于,在虛擬環境中設計、仿真、測試和驗證產品性能,然后僅對最終的設計進行物理樣機驗證”,Baker Hughes 資深項目工程師 Ganesh Nanaware 表示。“在虛擬環境中,虛擬仿真模型的精度和可靠性對于在更短的時間和更低的成本下生成一個穩健的產品設計的流程是極其重要的。”

因此,Baker Hughes決定將有限元分析仿真結合到產品的開發過程中,在從概念和設計開發到樣機制作、生產、現場測試、產品發布和生命周期管理的每個階段都應用仿真技術。

挑戰

在 Baker Hughes 的開發過程中產生的一個最具創新意義的產物是,一個用于向之前在鉆井孔施工作業過程中所下套管柱的底部附加一個襯管柱的工具。整個系統包括一個沿著襯管移動的用于拓寬懸掛器主體的定位工具(或下管工具),一個用于懸掛襯管負載的滑環,以及一個用于密封襯管與變徑套管之間空間的封隔器。

因此,可拓寬的襯管懸掛器使用管道膨脹來代替傳統上通過接觸套管壁來支持襯管重量并密封之間空間的做法。借助此系統,可為封隔器獨立定位的水泥襯管應用進行無縫的一次雙級懸掛器和封隔器定位。在固井作業前僅需安裝和釋放這個可拓寬的襯管懸掛器系統,這可消除活動工具在固井過程中被固定的風險,避免打撈和棄井。

構建高成本效益、安全且可靠的可拓寬襯管懸掛器的挑戰在于需要在整個產品開發過程中使用仿真技術。

“我們當時就確信,虛擬仿真能夠有效地結合到可拓寬襯管懸掛器系統的開發過程中,能夠在極富挑戰性的鉆井孔施工中提高設備的可靠性和魯棒性,而且還能減少開發時間和成本”,Nanaware表示。

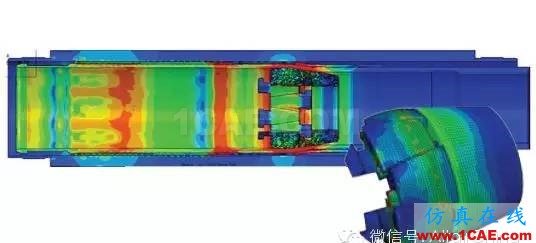

襯管懸掛器組件的部分典型網格

懸掛器封隔器組件上所受的應力

解決方案

Baker Hughes采用了內含Altair HyperWorks計算機輔助工程設計工具的FEA仿真方案,以便在其產品開發周期中利用仿真的諸多優勢:

? 加快系統設計的開發速度

? 預測襯管懸掛器系統的懸掛能力和密封完整性

? 優化系統設計的性能

? 提高設計的可靠性

? 減少開發成本與開發時間

該公司采用一個包含七個步驟的方法來檢驗和驗證可拓寬襯管懸掛器虛擬仿真模型。

首先,開發人員會構建一個FEA模型,然后根據過往經驗、自身判斷、人工計算和類似產品的測試數據來檢驗此模型。如果必要,模型將進行完善調整,此外還可選擇通過實驗設計 (DOE) 技術來執行可靠性評估步驟,之后再對這些調整和優化進行重新驗證。下一步,將會根據物理樣機測試數據驗證仿真模型的結果。分析師會往復執行各個步驟,構建、檢驗和驗證數據,直至所得結果反映實際的行為并在物理樣機測試中得到很高的關聯度。在具有已經過驗證的仿真模型后,進一步的評估和性能預測將可更加從容地進行。

借助 HyperWorks前處理工具HyperMesh,Baker Hughes為包含六七百萬個元件的整個可拓寬懸掛器系統構建了一個3D有限元模型。然后對此模型進行檢驗。

“我們有一些特性類似產品的歷史性能數據,還有一些計算得到的數值,我們感覺這些可代表我們的預期,”Nanaware解釋說。“我們按照其他產品的這些數值和歷史性能來比較了我們的仿真結果,比較出的結果令我們非常滿意。”

然后仿真模型將與實際測試部件進行對比,所得結果也非常類似,表明模型是有效的。但仿真模型中顯示的懸掛性能結果比樣機測試數據高出25%。

經判斷,這一差異是因為摩擦系數的少量誤差所造成。之后通過 HyperMesh 對模型進行了調整,加入和考慮了不同的摩擦系數、材料模型的更新、模型復雜度的更改、幾何公差的重新評估和最差情況情景。

“在調整后,”Nanaware稱,“與最初的25%誤差相比,我們的模型結果明顯更加接近。”

基準懸掛器滑動設計得到了 95%的可靠度,低于所需的可靠性目標。為了符合可靠性目標,執行了基于可靠性的設計優化。

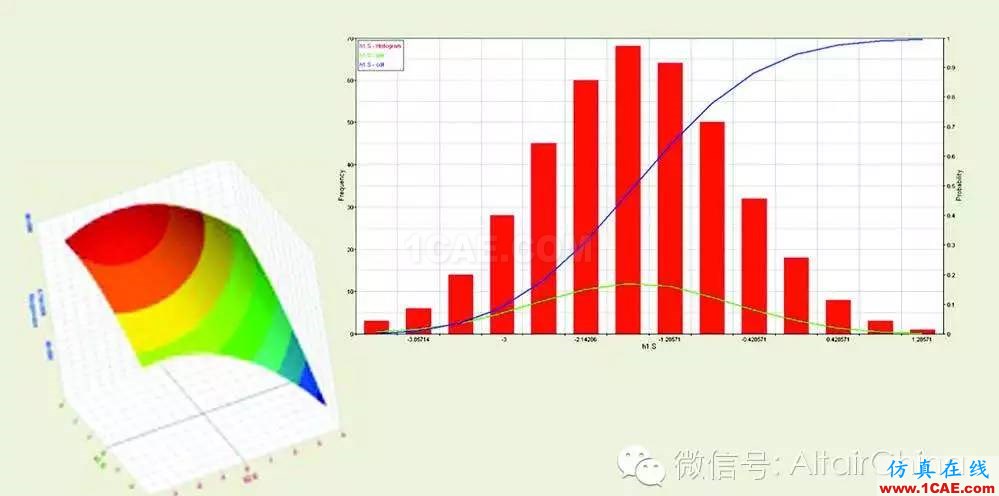

BakerHughes使用了HyperWorks套件中的HyperStudy來進行可靠性評估和改進。可靠性評估過程包括設計變量識別、DOE研究、響應面建模和基于響應面模型的隨機研究,目的是對可靠性進行預測。最后借助可靠性設計優化執行了可靠性改善。

通過隨機分析來評估設計可靠性

通過隨機分析來評估設計可靠性

井下套管整形器與備用環的驗證示例

結論

Baker Hughes采用的七步驗證流程實現了FE模型和物理測試間+/- 4%的關聯水平。成功將樣機數量減少了 60%到70%,而且與此同時還提高了性能。舉例來說,在HyperStudy指導下,滑環設計的優化使系統的懸掛能力提高了40%。

“最終,結合了HyperMesh進行前處理和部分后處理并利用HyperStudy進行了實驗設計的仿真流程加快了我們產品的開發速度,使開發時間從原本的65個月縮短到26個月,縮短了60%的開發時間”,Nanaware反映。“而且,這一過程還削減了總體的開發成本。”

可拓寬襯管懸掛器的開發展現了仿真在幫助創新上所具有的價值。在這一具體實例中,它以一個虛擬的過程加快了產品的上市速度,提高了質量并降低了成本,最終幫助滿足了世界的能源需求。

相關標簽搜索:Baker Hughes借助HyperWorks驅動仿真削減 60%的產品開發時間 HyperWorks有限元分析培訓 HyperMesh網格劃分培訓 hyperMesh視頻教程 HyperWorks學習教程 HyperWorks培訓教程 HyperWorks資料下載 HyperMesh代做 HyperMesh基礎知識 Fluent、CFX流體分析 HFSS電磁分析 Ansys培訓 Abaqus培訓