LMS Test.Lab在空調壓縮機降噪中的運用

2013-06-06 by:廣州有限元分析、培訓中心-1CAE.COM 來源:仿真在線

運用Test.Lab軟件的ODS分析和模態試驗分析,本文將公司產品A與產品B進行了比較。在此基礎上,提出改變殼體結構,以降低高頻段噪音。裝機試驗表明,該方法取得了較為顯著的效果,同時也證明了Test.Lab軟件的分析手段的有效性和快速性,也為公司產品的進一步降噪打下了堅實的基礎。

靳海水 何繼訪 來源:LMS

關鍵字:LMS Test.Lab 空調壓縮機

1 引言

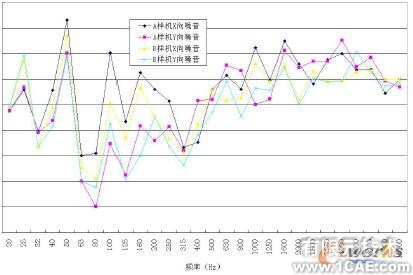

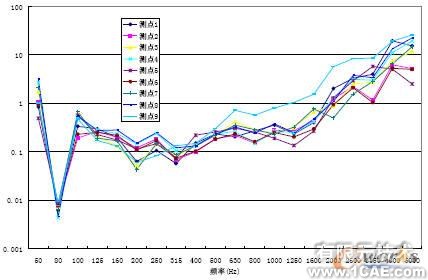

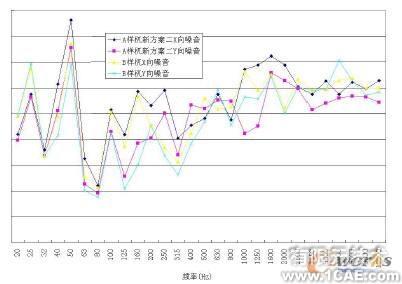

和參考樣機B相比, 本公司產品A的噪音在630Hz~4000Hz頻段幅值較高(參見圖1.1),從OA值看,X 方向高2.2dB,Y方向高3dB 。因此計劃降低這一頻段的噪音,同時使OA值降低2-3dB,以其達到與競爭對手相當的水平。由圖1.1可知,2000Hz以上頻段,A樣機的平均噪音都遠大于B樣機,根據以往的測試數據推測是殼體引起的。因此,本文首先比較分析A樣機和B樣機殼體ODS和模態試驗的試驗結果,提出了解決方法降低2500Hz以上頻段噪音較高的問題,最后裝機驗證。

圖1.1 A樣機和B樣機噪音值對比

2 使用的硬件可軟件介紹

2.1 統組成

LMS Test Lab 振動測試系統的組成為:LMS SCADAS 305 多通道數采前端,以及用作測試分析的Test Lab軟件部分。

2.2 硬件

LMS SCADAS 305 多通道數采前端的主機箱為24 輸入機箱,包括SCSI 接口,功率要求約為260W,風機噪聲很低,很適合于振動與噪聲測量分析;輸入通道數為24通道電壓/ICP 測量,能很方便的擴展通道數;并且能夠產生2 通道的用于模態試驗的激振器信號源,以及有兩路轉速測試通道。

2.3 軟件

LMS Test.Lab測試分析軟件主要包括幾何建模、常規信號采集與分析、錘擊法模態測試、工作變形分析以及PolyMAX方法模態分析等模塊組成,這些模塊均建立在軟件平臺之上,模態分析軟件由前端驅動程序通過SCSI接口將動態數據采集并存儲在計算機中。本論文主要運用模態測試以及工作變形分析(ODS)等相關模塊。

模態分析前進行幾何建模,模態測試主要有兩個模塊即常規信號分析模塊與錘擊法模態測試模塊來進行。模態分析有三種方法:模態分析、PolyMAX方法以及工作模態分析,其中PolyMAX方法是內嵌在模態分析中的。

進行ODS分析時,首先由常規信號分析進行數據采集,然后再利用工作變形分析模塊進行數據分析與處理。

3 ODS測試和模態測試

ODS是英語Operational Deflection Shape的縮寫,即機器運轉時的振型,它綜合反映的機器運轉時的振動情況。通過測量殼體的ODS可大體推測主要噪聲源部位。

3.1 A樣機與B樣機殼體ODS試驗對比

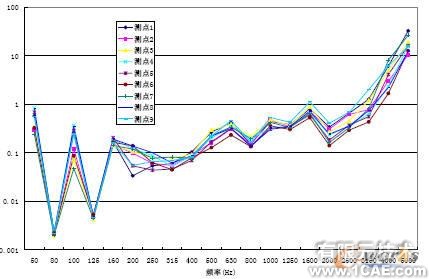

從圖3.1中可以看出,A樣機殼體在1600Hz以下加速度幅值非常小,但是2000Hz以上加速度幅值急劇增加,且形成以2500Hz和4000Hz的兩個峰值;但B樣機在3150Hz以下加速度幅值都很小,只有到4000Hz以上幅值才較大。

(a) 樣機A的ODS幅值

(b) 樣機B的ODS幅值

圖3.1樣機A和B的ODS幅值比較

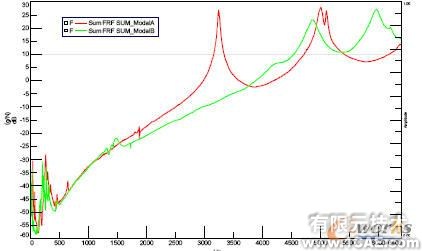

3.2 A樣機與B樣機殼體模態測試和對比

為了進一步確定聲源位置,對兩個樣機的殼體模態進行了測試。測試用錘擊法,即取固定點為參考點,測量加速度。用力錘巡回測量沖擊力,得到N條傳遞函數曲線。限于篇幅,這里省略了模態振型,主要分析固有頻率和傳遞函數。為了反映殼體綜合的聲輻射能力,將所得的N條曲線累加,得到圖3.2所示的樣機A和B的傳遞函數幅值。從圖中可以看出,樣機A峰值1670Hz、3100Hz和5000Hz左右,主要是3100Hz。樣機B的峰值在1500Hz和4600Hz左右,主要是4600Hz。

樣機B和樣機A比較,除了固有頻率高外,更重要的是在3500Hz以下剛度明顯大于樣機A。這就決定了樣機A的聲輻射能力高于B。因此要通過結構改進提高A的剛度,降低其聲輻射能力,從而降低A的噪聲水平。

圖3.2 樣機A和B的傳遞函數和幅值比較

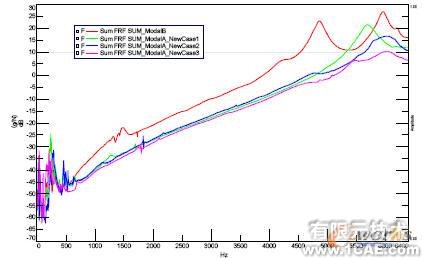

4 改進后結果測試和分析

根據上述分析,我們設計了三種新的方案,分別為殼厚分別為3.2mm、3.5mm、4.0mm的Case1、Case2和Case3,三者的結構剛度都比樣機B大,分別通過模態測試和噪音測試,驗證更改殼體的效果。限于篇幅,這里省略了模態振型,主要分析固有頻率和傳遞函數,

4.1 改進后傳遞函數測試和模態測試

圖4.1 樣機A新方案和B的傳遞函數幅值和之比較

(1)B樣機殼體前兩階固有頻率分別為4864Hz和5962Hz;A樣機量產品前三階固有頻率為3249Hz、5004Hz和5105Hz;更換新殼體后,Case1、Case2和Case3的第一階固有頻率分別為5692Hz、6029Hz和6028Hz,由此可見,更換新殼體,大大提高了其噪音振動性能。

(2)從五個殼體的前幾階固有頻率比較來看,A樣機量產品的固有頻率最低,case B的樣機試制品固有頻率最高。而case A的樣機試制品甚至還比case C的B樣機固有頻率高出800Hz。這是由于試制品的球面曲率小于B樣機的原因。

(3)從頻響函數的幅值來看,A樣機量產品的最高,Case C殼厚的A樣機試制品最低。

(4)從阻尼比來看,A樣機試制品與量產品差別較大,由于阻尼比與整機的噪音性能有很大影響,造成兩者之間差別大的原因需要進一步分析。

4.2 改進后噪音測試

在測試了殼厚分別為3.2mm、3.5mm、4.0mm的 Case1、Case2和Case3試制品的殼體模態,并和B樣機和A樣機量產品進行了比較。在此基礎上,本次試驗測試了3臺Case3的4.0mm殼厚的噪音頻譜,并和B樣機和A樣機量產品進行比較。1/3倍頻程頻譜圖見圖4.2。

圖4.2 樣機A新方案Case3和樣機B的噪音比較

(1)A樣機殼體變更為4.0mm殼體后,其OA值X向平均下降了0.9dB,Y向平均下降了4.4dB。

(2)A樣機殼體變更為4.0mm殼體后,800Hz頻段以下、以及2500Hz頻段以上,X向和Y向噪音都較小;但在1000-2000Hz頻段,X向噪音依舊較大,在1600-2000Hz頻段,Y向噪音依舊較大。

(3)與A樣機批量品相比,變更為4.0mm殼體后,2500Hz以上頻段的X向和Y向的噪音都下降很多,這與模態測試的結論較為一致。

(4)與B樣機相比,A樣機變更為4.0mm殼體后,X向OA值比樣機B高1.2dB,Y向比樣機小0.7dB。Y向的噪音已經達到較高的水平,接下來的主要考慮降低X向的噪音,而這主要是1250Hz和1600Hz的噪音較高引起的。因此下一步工作應主要考慮這兩個頻段的降噪。

(5)由于本次只試驗了3臺4mm厚的試制品,因此還需要進一步驗證更改殼體的降噪效果以及優化殼體的厚度與形狀。

5 結論

運用通過測試壓縮機殼體的ODS和模態,確定殼體剛度低是造成噪音高的主要因素,通過改進,增加殼體剛度,使噪音又明顯下降,達到了預期目的。

使用Test.Lab進行常規態測試和模態測試,具有系統集成度高、測量速度快的特點,能夠大大提高效率。

相關標簽搜索:LMS Test.Lab在空調壓縮機降噪中的運用 Fluent、CFX流體分析 HFSS電磁分析 Ansys培訓 Abaqus培訓 Autoform培訓 有限元培訓 Solidworks培訓 UG模具培訓 PROE培訓 運動仿真